Messertutorial von Thomas (Thor Mod)

Am Anfang steht entweder eine Idee, die aus einer Fundlage entstammt oder eine Klinge .

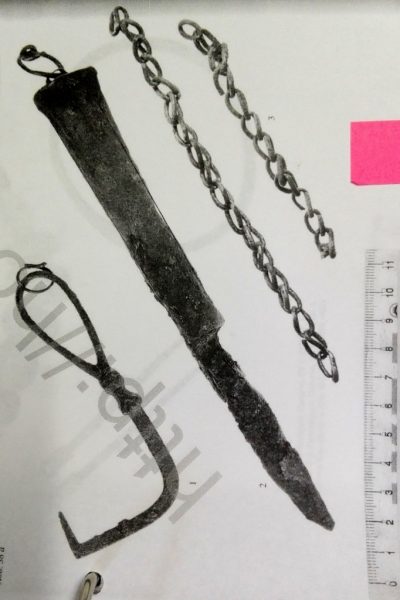

Fundlage

rohe Klinge

Wenn man eine Klinge hat und diese scharf ist, dann sollte man diese umgehend mit Panzerband abkleben, um die Verletzungsgefahr zu minimieren.

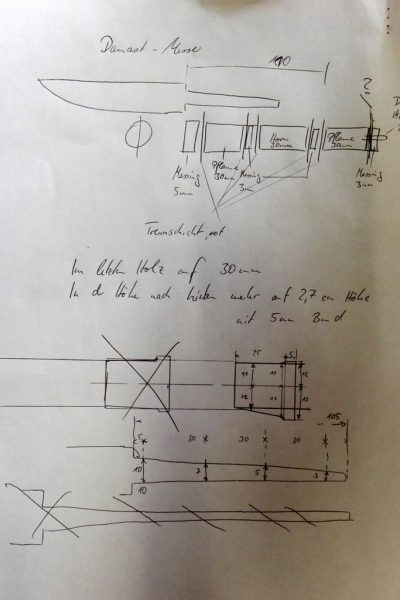

Der Wunsch nach einem Messer entwickelt sich dann in einem Gespräch und die Planung endet meist mit einer Skizze, wie man sich das Messer vorstellt .

Am Ende dieser Planung stehen im Grunde Materialien fest, die verwendet werden sollen, bspw. Eiche oder Zwetschge als Holz und als Kontraststück in der Mitte ein Stück Knochen vom Geweihstück. Dieses soll im Zieldurchmesser noch als solches erkennbar sein und muss daher die feine Maserung noch behalten. Als Grifflänge werde 110 mm angepeilt, so dass jedes Holz und das Knochenstück eine Länge von ca. 30 mm haben kann.

Die Klinge war vom Schmied bereits mit kleinem Radius am Übergang von Klinge in Heft gearbeitet und kann so bleiben. Hierauf muss geachtet werden, um spätere Risse zu vermeiden.

Um beim endgültigen Schleifen ausreichend Reserven zu haben, gebe ich immer Material am vollen Durchmesser zu. Das bedeutet, dass ich alles dicker wähle als das dickste Stück des Griffes. Hier das Ende an der unteren Seite.

Das Zielmaß für die Höhe des Griffes ergibt sich aus der Klingenbreite, die gemessen werden kann.

Die Dicke des Griffes entsteht aus dem Schleifen und dem Hand-Griff der späteren Besitzerin.

Passende Stücke aus Messing und Holz werden vorbereitet und die Trennschichten (hier in rot) werden in entsprechender Anzahl zugeschnitten.

Als Trennschicht benutze ich „Vulkanfiber“, das ist ein harter hornähnlicher Werksttoff aus in Epoxidharz getränkten Gewebestücken, von denen es verschiedene Farben und Dicken gibt. Außer dekorativ zu wirken hat dieser Werkstoff noch die Eigenschaften, dass er das Arbeiten von Holz und anderen Werkstoffen auffängt bzw. abdämpft.

Messing und Holz werden so gebohrt und gefeilt, bis sie saugend auf das Heft der Klinge passen, dies kann immer wieder probiert werden und so ausgetestet, ob die Teile auf die Klinge passen.

Ich markiere immer die Seite der Teile des Griffes, die zur stumpfen Seite des Messers kommen soll mit einem Strich, damit es einfacher wird, die Teile korrekt zu montieren, auch wenn mal eine Woche Zeit zwischendurch ist, in der man nichts macht.

Weil das letzte Holzteil über das Ende des Heftes übersteht, bohre ich hier nur ein Loch in entsprechender Tiefe und klebe das Ende auf. Hier habe auch auf einen Saugenden Schluss geachtet. Man kann zur Steigerung der Verbindung das Klingenheft noch mit Kerben versehen.

Wenn alle Teile fertiggestellt sind und sie in gewünschter Form auf das Heft der Klinge passen geht’s ans Kleben.

Ich verwende hierzu Epoxydharz, da ich hiermit gute Erfahrungen gemacht habe. Man kann natürlich auch für die A-Variante Birkenpech nehmen, da dies aber nicht sichtbar sein wird, nehme ich o.g. Harz.

Spätestens zum Kleben sollte man die Klinge abkleben, damit man diese nicht mit dem Kleber verschmutzt. Beim Auflegen der Messingscheibe verklebe ich diese mit der Klinge, damit dort kein Kleber austritt. Dann immer dünn Kleber aufbringen und nächste Schicht auflegen. Immer drauf achten, dass die Mitte auch mit verfüllt ist. Wenn alles montiert ist, dann spanne ich alles zwischen zwei Platten ein und lasse es dort mindestens 24 Stunden trocknen.

Wenn das abgewartet ist, dann wird geschliffen bis die Daumen glühen oder der Schleifstein oder der Tellerschleifer, je nach Griffform. Je nach Schleifart geht’s dann schneller aber Vorsicht: Das Harz mag keine hohen Temperaturen. Wer´s übertreibt, dem schmilzt sein Messer unter den Händen weg. Also – wie im echten Leben – mit Gefühl! Auch die Herren!

Wenn fertig geschliffen ist, muss nur noch das Messing poliert werden und das Holz mit Bienenwachs oder mit Öl etwas bearbeitet, damit das Finish gefällt.

Besondere Griffformen oder –enden sind immer etwas komplizierter zu fertigen. Gehen aber irgendwann auch.

Zum Schluss bohre ich dann noch die beiden 2 mm Löcher in das Ende und klebe dort eine Messingschlaufe mit 2 mm Drahtstärke ein. Diese mache ich mit unterschiedlichen Längen der Enden, damit es sich besser montieren lässt. Man kann dann erst das eine einfädeln und dann das zweite.

Das Ergebnis kann sich dann in der Regel sehen lassen.